4 Основы технологии макаронных изделий

4.3 Основы производства макаронных изделий

Как уже отмечалось ранее, подготовительный этап производства макаронных изделий протекает практически так же, как и подготовительный этап производства хлебных изделий: мука просеивается и проходит магнитную очистку; сырьё, имеющее жидкую консистенцию, процеживается.

Основной этап производства макаронных изделий так же, как и хлебных, начинается с приготовления теста. По своему составу макаронное тесто самое простое. Чаще всего оно готовится только из двух основных видов сырья — муки и воды. В некоторых случаях к ним добавляется какой-либо вид дополнительного сырья (яйца, молоко и др.). Макаронное тесто в сравнении с тестом для хлебобулочных изделий очень крутое. Количества добавляемой при его замесе воды недостаточно для того, чтобы при обычном перемешивании её с мукой образовалась связная масса теста. В результате смешивания рецептурных количеств муки и воды получаются лишь разрозненные комки и крошки. Соединить их друг с другом в единую массу теста удается лишь путем больших сдавливающих усилий, т.е. путем спрессовывания. Из спрессованного в единую массу макаронного теста формуют сырые изделия (полуфабрикаты). Для этого тесто продавливают сквозь отверстия металлических пластин, называемых матрицами. Процессы уплотнения макаронного теста и формования из него сырых изделий в технологии макаронного производства принято называть прессованием.

Операции смешивания (замеса), а также уплотнения и формования (прессования) макаронного теста в настоящее время осуществляются в едином устройстве, которое называется макаронным прессом. Для выполнения перечисленных выше операций в макаронном прессе имеются тестосмеситель, шнековая и матричная камеры. Кроме того, макаронные прессы, как правило, оснащены дозирующими устройствами. Из них в тестосмеситель пресса непрерывно поступают рецептурные компоненты: мука и вода, а при изготовлении изделий с добавками — еще и соответствующие растворы или суспензии.

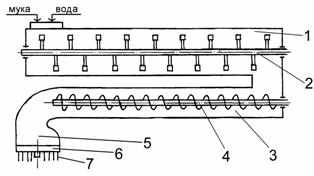

Схема макаронного пресса:

1 — корыто; 2 — вал; 3 — шнековая камера; 4 — шнек; 5 — предматричное пространство; 6 — матрица; 7 — сформованный полуфабрикат

Месильная емкость тестосмесителя представляет собой полуцилиндр. Эту емкость принято называть корытом. В ёмкости (корыте) располагается вращающийся вал с закрепленными на нем лопастями. В составе тестосмесителя может быть от одного до четырех корыт.

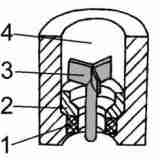

Рецептурные компоненты поступают в первое корыто. Здесь из муки и жидких компонентов формируются крошки и комки, которые постепенно продвигаются к противоположному концу корыта, переходят в следующее корыто и т.д. Для повышения качества производимых изделий в последнем корыте перемешиваемую комковую массу вакуумируют — отсасывают из неё воздух (понижая давление). Из последнего корыта макаронное тесто переходит в шнековую камеру пресса, представляющую собой цилиндрическую емкость. В этой цилиндрической емкости располагается шнек. Представить себе принцип устройства шнековой камеры вместе с расположенным в ней шнеком можно, вспомнив вид соответствующей рабочей части классической механической мясорубки. Поступающее в шнековую камеру тесто захватывается витками шнека, продвигается и постепенно уплотняется, приобретая необходимые для формования свойства. Из шнековой камеры уплотненное тесто попадает в небольшое предматричное пространство, которое заканчивается матрицей. Тесто продавливается (выпрессовывается) сквозь отверстия матрицы и таким образом приобретает форму, соответствующую профилю этих отверстий. Так, например, круглые (цилиндрические) отверстия обеспечивают получение нитевидных изделий (вермишели), узкие отверстия прямоугольного сечения — лентообразных (лапши). Для получения трубчатых изделий используют матрицы, имеющие круглые отверстия с вкладышами. Вкладыш — это своего рода стерженек, который крепится специальными заплечиками с входной стороны формующего отверстия строго по его оси. При выпрессовывании теста через такое отверстие с вкладышем формуемая масса на входе разделяется заплечиками на несколько потоков. Под воздействием высокого давления эти потоки позади заплечиков склеиваются и благодаря находящемуся внутри отверстия стержню образуют трубку.

Схема расположения вкладыша в формующем отверстии матрицы:

1 — фторопластовое кольцо; 2 — металлическая втулка; 3 — вкладыш; 4 — отверстие

Выходящие из матрицы полуфабрикаты макаронных изделий подвергаются разделке. Разделка включает обдувку, резку и раскладку (или развешивание) отформованных сырых макаронных изделий. Выпрессовываемые полуфабрикаты интенсивно обдуваются воздухом. Это приводит к образованию на поверхности сырых изделий подсушенной корочки, благодаря чему облегчается резка и предотвращается слипание. Резка сырых макаронных изделий осуществляется с помощью специальных режущих механизмов. Она может производиться двумя способами: либо скольжением ножа по плоскости матрицы, либо подрезанием свисающей пряди на некотором расстоянии от матрицы, т.е. в подвесном состоянии. Отрезанные полуфабрикаты распределяют на соответствующие приспособления для направления на сушку.

В зависимости от вида изготавливаемых изделий и применяемого способа сушки полуфабрикаты могут раскладывать в кассеты, на сушильные рамки, развешивать на алюминиевые трубки (бастуны) или раструшивать на транспортерные ленты сушилок. Сушка является завершающей стадией основного этапа производства макаронных изделий. В процессе сушки из сырых полуфабрикатов удаляется значительная часть влаги, в результате чего они утрачивают мягкость, пластичность и приобретают твердость, становясь, таким образом, готовыми макаронными изделиями. Сушка является наиболее значительной стадией процесса производства макаронных изделий как по продолжительности, так и по занимаемой оборудованием площади цеха.

Сразу же после окончания сушки изделия, как правило, имеют повышенную температуру. Их охлаждают до температуры упаковочного цеха, обдувая воздухом или выдерживая в специальных камерах, называемых стабилизаторами. Охлажденные изделия сортируют, удаляя брак, пропускают через электромагнитные устройства для задерживания случайно попавших металлических частиц. Затем изделия упаковывают в крупную (ящики, пакеты) или потребительскую (мелкие пакеты, коробки, пачки) тару, наносят маркировку и передают на склад готовой продукции.

Другие статьи по теме