5 Основы производства кондитерских изделий

Производство карамели

Карамель — это кондитерское изделие стекловидной структуры, основа которого — затвердевшая в аморфном, т.е. некристаллическом, состоянии сахароза. Именно аморфное состояние сахарозы обусловливает такие свойства карамели, как твердость и хрупкость.

Необходимую для изготовления отдельных изделий (карамелек) карамельную массу получают путем уваривания карамельного сиропа.

Отличительной особенностью карамельного сиропа является высокое содержание в нем веществ, называемых антикристаллизаторами. Антикристаллизаторы — это вещества, препятствующие образованию кристаллов сахарозы, т.е. её кристаллизации. Такого рода вещества содержатся в крахмальной патоке, а также инвертном сиропе. Именно поэтому патока и (или) инвертный сироп наряду с сахаром и водой являются обязательными рецептурными составляющими карамельного сиропа. Готовый карамельный сироп содержит немного влаги — около 15 % (15 г воды в 100 г сиропа). Для того чтобы сироп стал карамельной массой, содержание влаги должно снизиться до 2—4 % (2—4 г воды в 100 г массы). Это достигается увариванием. Уваривание — это удаление воды за счёт её испарения при кипении. Температура же кипения раствора (в данном случае сиропа) зависит от содержания в нём сухих (растворённых) веществ. Поэтому по мере испарения влаги из кипящего сиропа его температура постепенно повышается. Технологи кондитерского производства знают, что при уваривании карамельного сиропа в обычных условиях, т.е. при атмосферном давлении, заданное остаточное содержание влаги (2—4 %) будет достигнуто тогда, когда температура увариваемой массы составит около 140 °С. При этой температуре карамельная масса проявляет свойства жидкости (текучесть) и сохраняет их при остывании до температуры 90 °С, хотя по мере понижения температуры становится всё более вязкой, менее текучей. При дальнейшем (ниже 90 °С) понижении температуры вязкость карамельной массы повышается всё больше, появляется и постепенно возрастает пластичность (способность сохранять приданную форму). При достижении температуры 60 °С и дальнейшем её понижении постепенно снижается и исчезает вязкость, но появляется и нарастает твёрдость и хрупкость.

Такая взаимосвязь температуры карамельной массы и проявляемых ею свойств учитывается и используется в технологическом процессе. Так, в процессе охлаждения карамельной массы, на стадии перехода её из жидкого в вязко-пластичное состояние (при температуре 85—90 °С) вносят краситель, кислоту, эссенцию и производят проминку. В процессе проминки внесённые добавки равномерно распределяются, выравнивается температура, а значит, и свойства карамельной массы. Если хотят получить непрозрачную карамельную массу, её подвергают специальной обработке на тянульных машинах или вручную: карамельную массу многократно вытягивают и складывают. При этом она захватывает воздух, который при многократном вытягивании и складывании массы образует внутри неё тонкие капилляры (трубочки). В результате карамельная масса становится непрозрачной и более светлой, а также приобретает своеобразный атласный блеск.

Карамельная масса температурой 70—85 °С направляется на формование. Простая карамель (без начинки) может формоваться путём пропускания полосы карамельной массы между двумя валками, на поверхности которых имеются ячейки. Конфигурация каждой ячейки соответствует половине формы изделия. При вращении валков ячейки одного из них сходятся с ячейками другого. Пропускаемая между валками карамельная масса одновременно вдавливается в две сходящиеся ячейки, и, таким образом, формируется изделие.

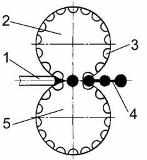

Схема формования простой карамели:

1 — лента карамельной массы; 2 — верхний формующий вал; 3 — ячейка; 4 — карамельная перемычка; 5 — нижний формующий вал

Карамель с начинкой формуют на специальных линиях. Процесс формования начинается на обкаточной машине. Здесь из карамельной массы с помощью вращающихся попеременно в разные стороны веретён постепенно формируется так называемый карамельный батон. Он имеет форму усечённого конуса. Внутри этого конуса находится трубка, через которую поступает (выдавливается) начинка. Узкий конец усечённого конуса с находящейся внутри него начинкой вытягивается несколькими парами калибрующих роликов в жгут определённой толщины. Жгут поступает на режущую или штампующую машину, которая разделяет его на отдельные изделия и придаёт им определённую форму, а иногда ещё и выдавливает на поверхности рисунок. В результате жгут превращается в цепочку, состоящую из отдельных карамелек, соединённых тонкими карамельными же перемычками. Цепочка попадает на транспортёр, где обдувается воздухом и благодаря этому охлаждается. Охлаждённые перемычки становятся твёрдыми и хрупкими. По этой причине перемычки при переходе цепочки на следующий транспортёр разрушаются и карамельки отделяются друг от друга.

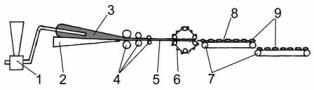

Схема формования карамели с начинками:

1 — начинконаполнитель; 2 — веретено обкаточной машины; 3 — карамельный батон; 4 — калибрующие ролики; 5 — карамельный жгут; 6 — штампующая (режущая) машина; 7 — транспортеры; 8 — карамельная перемычка; 9 — карамель

Стадия формования в основном завершает процесс изготовления карамели как производственного продукта.

Технология производства некоторых видов карамели дополнительно к этому предусматривает обработку поверхности изделий. Например, незавёрнутая карамель с фруктово-ягодными начинками обсыпается сахаром. Это делается в специальных вращающихся котлах. Для закрепления кристаллов сахара на поверхности карамели её предварительно поливают сахарным сиропом. В последнее время выпускается всё больше карамели, покрытой шоколадной или жировой глазурью. При осуществлении процесса глазирования на специальных линиях карамельные корпуса покрываются (обливаются) глазурью, проходя сквозь её льющийся поток. Излишняя глазурь протекает сквозь ячейки сетчатого транспортёра, перемещающего разложенные на нём карамельные корпуса. Нижняя поверхность корпусов покрывается (обмазывается) глазурью с помощью вращающихся валиков, расположенных в заполненных глазурью ванночках. Покрытые глазурью корпуса охлаждаются. В результате глазурь застывает и закрепляется на них.

Другие статьи по теме